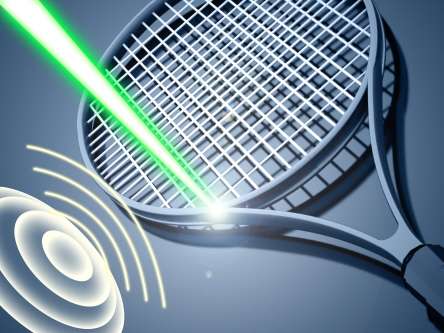

研究小组开发了复合材料 3D 打印的首次演示。超声波产生一种微观玻璃纤维图案,使部件强度增加。激光固化环氧树脂并创建组件。学分:马特·萨顿、汤姆·卢埃林-琼斯和布鲁斯·德林克沃特

研究小组开发了复合材料 3D 打印的首次演示。超声波产生一种微观玻璃纤维图案,使部件强度增加。激光固化环氧树脂并创建组件。学分:马特·萨顿、汤姆·卢埃林-琼斯和布鲁斯·德林克沃特3D 打印技术已迅速成为快速设计和构建新组件的一些最广泛使用的工具。布里斯托大学的一个工程师团队开发了一种新型的 3D 打印技术,可以打印复合材料,这些材料用于网球拍、高尔夫球杆和飞机等许多高性能产品。这项技术很快将使更多的东西能够在家里以低成本进行 3D 打印。

发表在 Smart Materials and Structures 上的这项研究创建并展示了一种新方法,在该方法中,作为 3D 打印过程的一部分,超声波用于仔细定位数百万条微小的增强纤维。纤维形成微观增强框架,赋予材料强度。然后使用聚焦的激光束将这种微结构固定到位,局部固化环氧树脂,然后打印物体。

为了实现这一目标,研究团队在标准三轴 3D 打印平台的托架上安装了一个可切换的聚焦激光模块,位于新的超声波对准设备上方。

开发该系统的高级复合材料博士生 Tom Llewellyn-Jones 说:“我们已经证明,我们的超声波系统可以廉价地添加到现成的 3D 打印机中,然后将其变成复合打印机。”

在这项研究中,实现了 20 毫米/秒的打印速度,这与传统的增材层技术相似。研究人员现在已经展示了将纤维平面组装成加固框架的能力。可以通过切换超声波驻波图案中间打印来控制纤维的精确取向。

这种方法允许在 3D 打印对象中实现复杂的纤维结构。超声波操作技术的多功能性还可以组装各种颗粒材料、形状和尺寸,从而创造出可进行 3D 打印的新一代纤维增强复合材料。

机械工程系超声波教授布鲁斯·德林克沃特说:“我们的工作展示了第一个 3D 打印示例,它可以实时控制内部微观结构的分布,它展示了生产具有复杂微观结构的快速原型的潜力。这种方向控制使我们能够生产具有定制材料特性的打印部件,而所有这些都不会影响打印。”

航空航天工程系多功能材料的读者 Richard Trask 博士补充说:“除了提供增强和提高强度外,我们的方法将可用于一系列智能材料应用,例如打印树脂填充胶囊用于自用于能量收集的愈合材料或压电粒子。”